gute Chemikalienbeständigkeit (ausgenommen Lösungsmittel)

gut lackier-, bedruck- und galvanisierbar

hohe Dimensionsstabilität

gute Temperaturwechselbeständigkeit

hohe Oberflächengüte möglich

Zug E-Modul: ca. 2500 Mpa

Kerbschlagzähigkeit: ca. 8 – 50 kJ/m²

Wo wird ABS eingesetzt?

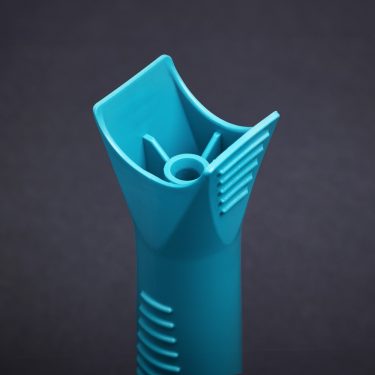

ABS (Acrylnitril-Butadien-Styrol) ist ein weit verbreitetes thermoplastisches Polymer, das häufig im Spritzgussverfahren eingesetzt wird. Dies liegt an seinen ausgezeichneten mechanischen Eigenschaften, seiner Haltbarkeit, seiner guten Chemikalienbeständigkeit und seiner einfachen Verarbeitbarkeit. Hier sind einige typische Anwendungen für ABS im Spritzguss:

- Automobilindustrie: ABS wird in der Automobilindustrie für eine Vielzahl von Teilen verwendet, darunter Stoßfänger, Armaturenbretter, Türverkleidungen, Innenverkleidungen und Griffe.

- Elektronik: ABS-Gehäuse werden oft für elektronische Geräte wie Computer, Drucker, Fernseher und Haushaltsgeräte verwendet.

- Haushaltsgeräte: ABS wird in der Herstellung von Haushaltsgeräten wie Kaffeemaschinen, Staubsaugern, Waschmaschinen und Mikrowellen eingesetzt.

- Medizinische Geräte: ABS findet Anwendung in der Herstellung von medizinischen Geräten und Ausrüstungen wie Gehäusen für medizinische Instrumente und Laborgeschirr.

- Spielzeug: Aufgrund seiner Sicherheit, Haltbarkeit und Farbanpassungsfähigkeit wird ABS häufig für die Herstellung von Spielzeugen verwendet.

- Bauwesen: ABS wird für verschiedene Bauprodukte wie Rohre, Armaturen und Verkleidungen verwendet.

- Sport- und Freizeitprodukte: ABS wird für die Herstellung von Helmen, Schutzkleidung, Kajaks und anderen Sport- und Freizeitprodukten verwendet.

- Büroausstattung: ABS kann für die Herstellung von Büromöbeln, Gehäusen für Bürogeräte und Computerzubehör verwendet werden.

- Verpackung: ABS wird auch für die Herstellung von Verpackungsmaterialien und -behältern eingesetzt.

In diesen Anwendungen bietet ABS eine gute Balance zwischen Festigkeit, Steifigkeit und Formbarkeit, was es zu einer vielseitigen Wahl für Spritzgussanwendungen macht.

Die Vorteile von ABS:

- Stabilität und Haltbarkeit: ABS ist ein zähes Material mit hoher Schlagfestigkeit, was bedeutet, dass es Stöße und Belastungen gut aushält, ohne zu brechen. Dies macht es besonders nützlich für Anwendungen, bei denen Haltbarkeit wichtig ist, wie z.B. in der Automobil- und Elektronikindustrie.

- Gute chemische Beständigkeit: ABS ist resistent gegen viele chemische Einflüsse, einschließlich Säuren, Laugen und anderen Chemikalien. Daher eignet es sich für Anwendungen, bei denen Kontakt mit verschiedenen Substanzen auftreten kann.

- Formbarkeit: ABS lässt sich leicht verarbeiten und in verschiedene Formen und Größen spritzgießen. Es behält seine Form auch bei hohen Temperaturen gut bei, was es ideal für Spritzgussverfahren macht.

- Oberflächenveredelung: ABS kann leicht lackiert, bedruckt und verklebt werden. Dies ermöglicht es, ABS-Teile nach Bedarf anzupassen und zu dekorieren.

- Temperaturbeständigkeit: ABS ist in der Lage, Temperaturen im mittleren bis höheren Bereich zu tolerieren, ohne seine strukturellen Eigenschaften zu beeinträchtigen. Dies macht es für Anwendungen in Umgebungen mit variablen Temperaturen geeignet.

- Elektrische Isolation: ABS hat gute elektrische Isolationseigenschaften, weshalb es häufig in elektronischen Gehäusen und Bauteilen verwendet wird, um elektrische Komponenten zu schützen.

- Leichtes Gewicht: Obwohl ABS robust ist, ist es im Vergleich zu einigen anderen Kunststoffen relativ leicht. Dies macht es zu einer guten Wahl für Anwendungen, bei denen das Gewicht eine Rolle spielt, wie z.B. in der Luftfahrt und im Transportwesen.

- Recycling: ABS kann recycelt werden, was seine Umweltverträglichkeit verbessert und zur Reduzierung von Abfall beiträgt.

- Gute Oberflächenqualität: ABS hat die Fähigkeit, glatte Oberflächen zu produzieren, was es für Teile geeignet macht, bei denen eine ästhetisch ansprechende Oberfläche erforderlich ist.

Insgesamt sind die Vorteile von ABS die Gründe, warum es in einer breiten Palette von Anwendungen in verschiedenen Industriezweigen weit verbreitet ist.

Alle Angaben sind ohne Gewähr und Richtwerte, wir bitten Sie im konkreten Anwendungsfall dass Datenblatt des Herstellers zu beachten.