Die Entscheidung, ob sich ein Spritzgusswerkzeug lohnt, hängt nicht nur von der Stückzahl ab, sondern auch von mehreren anderen Faktoren. Die Materialwahl beeinflusst die Kosten und die Machbarkeit des Werkzeugs – komplexe Geometrien oder besondere Oberflächenanforderungen können die Werkzeugkosten erhöhen. Auch die Lebensdauer des Werkzeugs und die Produktionsdauer spielen eine Rolle: Bei großen Stückzahlen ist die Werkzeugamortisation wahrscheinlicher, aber auch bei kleineren Stückzahlen kann ein Werkzeug sinnvoll sein, wenn das Bauteil hohe Präzision oder spezifische Eigenschaften erfordert. Es ist wichtig, alle Aspekte wie Material, Design, Stückzahl, Kosten und Qualitätsanforderungen zu berücksichtigen, um die richtige Entscheidung bei der Fertigung zu treffen.

Schnelle Lieferzeit

Günstige Werkzeuge

Bis 100.000 Stück

Kunststoffteile in Kleinserie

Kleinserien und Prototypen aus Kunststoff, gefertigt im Spritzgussprozess mit hochwertigen Aluminiumwerkzeugen, sind ein wesentlicher Schritt in der Produktentwicklung. Die Verwendung von Aluminiumwerkzeugen ermöglicht eine effiziente Wärmeableitung, wodurch sich die Zykluszeiten verkürzen und die Produktivität steigt: Dieser Ansatz bietet eine kosteneffiziente Möglichkeit, Produktideen zu testen und begrenzte Stückzahlen herzustellen. Die Präzision des Verfahrens garantiert dabei eine hohe Qualität und Wiederholbarkeit der Kunststoffspritzgussteile.

Spritzgusskleinserien und Prototypen aus Kunststoff sind somit eine wertvolle Ressource für Unternehmen, um Designs zu validieren und den Weg für eine erfolgreiche Massenproduktion zu ebnen.

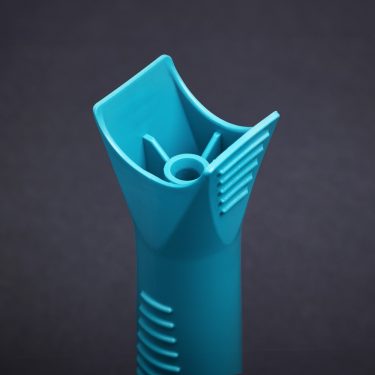

Oberflächenqualität unserer Spritzgussteile

Die Oberflächengüte spielt eine entscheidende Rolle im Spritzgussverfahren, insbesondere wenn Aluminiumwerkzeuge im Spiel sind. Fein gestrahlte Oberflächen sind nicht nur ästhetisch ansprechend, sondern sie tragen auch maßgeblich zur Verbesserung der Funktionalität bei. Spritzgussformen aus Aluminium ermöglichen zudem eine präzise Formgebung und Oberflächenveredelung des Kunststoffs, was zur Fertigung von Produkten mit erstklassiger Oberflächenqualität und Leistung beiträgt.

Diese Merkmale sind von großer Bedeutung in der Prototypen- und Kleinserienproduktion, da sie nicht nur visuell beeindruckende Ergebnisse liefern, sondern auch die Gesamtfunktionalität und Haltbarkeit der Kunststoffteile steigern.

Gefräste Oberflächen:

Vorteile:

hohe Präzision und enge Toleranzen

Ideal für komplexe Geometrien

gleichmäßige Oberfläche

Nachteile:

möglicherweise ist eine Nachbearbeitung nötig

Gestrahlte Oberflächen:

Vorteile:

geringere Reibung und Verschleiß

Schmutzabweisend und leicht zu reinigen

schöne Haptik

Nachteile:

zusätzliche Kosten für die Oberflächenbehandlung

Geschliffene Oberflächen

Vorteile:

exzellente Oberflächengüte und Glanz

geringe Anhaftung von Schmutz

Nachteile:

höhere Kosten

längere Fertigungszeiten

Polierte Oberflächen:

Vorteile:

hochglänzende Optik

minimierte Schmutzanhaftung

Nachteile:

längere Fertigungszeiten

oberflächliche Kratzer können auffallen

Serienmaterial für Spritzguss Kleinserien

In unseren Spritzgusskleinserien setzen wir konsequent auf bewährtes Serienmaterial. Unsere Kunden profitieren von dieser bodenständigen Herangehensweise, denn sie garantiert hochwertige Endprodukte beim Spritzgießen – gleichzeitig führt sie zu einem äußerst effizienten Produktionsablauf. Qualität und Effizienz gehen Hand in Hand und das bedeutet, dass Sie nicht nur Spitzenresultate erhalten, sondern auch eine reibungslose sowie kosteneffektive Fertigung Ihrer Spritzgussteile genießen können.

Bei uns zählt vor allem, dass Ihre Anforderungen an Spritzgusskleinserien während unseres Verfahrens zuverlässig erfüllt werden.

Ihre Spritzgussteile aus Kunststoff in ein bis zwei Wochen

Gerne begleiten wir von Hansemold Sie von der ersten Idee bis zur Fertigung Ihrer Bauteile. Unser Rapid-Tooling-Verfahren zur Herstellung von Aluminiumwerkzeugen ist der Schlüssel zu unserer Zeit-und Kosteneffizienz. Dank des Rapid-Tooling-Verfahrens werden kostengünstig Werkzeuge erstellt, um dann die Fertigung für Ihr Bauteil im Kunststoffspritzguss in Angriff nehmen zu können, das Ihren speziellen Anforderungen gerecht wird.

Bei den Materialien der Spritzgussteile sind Ihnen fast keine Grenzen gesetzt: Wir können nahevzu alle Materialien, wie beispielsweise hochwertigen Kunststoff beim Spritzgießen einer Kleinserie verarbeiten. Bei Hansemold sind wir bestrebt, Ihre Projekte kosteneffizient und termingerecht umzusetzen.

Der Spritzgussprozess bietet eine Reihe von Vorteilen bei der Herstellung von Prototypen und Kleinserien. Hier sind die wichtigsten Aspekte verständlich erläutert:

- Präzision und Wiederholbarkeit:

Spritzguss ermöglicht eine außergewöhnliche Präzision und Wiederholbarkeit bei der Herstellung von Teilen. Dies ist besonders wichtig bei der Produktion von Prototypen, da sie den genauen Spezifikationen entsprechen müssen, um die Funktion und Passform zu überprüfen. Gleichzeitig gewährleistet diese Präzision in Kleinserien, dass jedes Teil konsistent und qualitativ hochwertig ist. - Kostenoptimierung:

Der Spritzguss bietet eine wirtschaftliche Lösung für die Herstellung von Prototypen und Kleinserien. Die Werkzeugkosten können anfänglich hoch sein, aber sie amortisieren sich schnell, da Spritzgussmaschinen in der Lage sind, Teile in kurzer Zeit und in großen Mengen herzustellen. Dies senkt die Stückkosten erheblich und ist daher eine kosteneffiziente Option, selbst für kleinere Serien. - Materialvielfalt und Designfreiheit:

Spritzguss ermöglicht die Verwendung einer breiten Palette von Kunststoff-Materialien, einschließlich thermoplastischer Polymere und Elastomere. Dies bietet Konstrukteuren die Flexibilität, das richtige Material für die spezifischen Anforderungen Ihres Prototyps oder Ihrer Kleinserie auszuwählen. Darüber hinaus erlaubt der Spritzguss komplexe Formen und feine Details, was Designfreiheit und kreative Gestaltungsmöglichkeiten eröffnet.

Zusammenfassend bietet der Spritzguss bei der Herstellung von Prototypen und Kleinserien die Vorteile von Präzision, Kostenoptimierung und Designfreiheit. Dies macht ihn zu einer attraktiven Option für alle, die hochwertige (Kunststoff-)Teile benötigen, sei es für funktionale Prototypen oder Produkte in begrenzten Stückzahlen.

Die Genauigkeit und Präzision von Spritzgussteilen sind von verschiedenen Faktoren abhängig, die sowohl für erfahrene Konstrukteure als auch für Laien von Bedeutung sind. Hier sind die wichtigsten Einflussfaktoren in kurzer und verständlicher Form:

Materialauswahl:

Die Wahl des richtigen Kunststoffs ist entscheidend, denn unterschiedliche Materialien haben unterschiedliche Schrumpfungsraten und mechanische Eigenschaften. Man muss das passende Material unter Berücksichtigung der gewünschten Eigenschaften, Anwendung und Umgebungsbedingungen vor dem Bau des Werkzeuges auswählen.

Werkzeugbau und -qualität:

Die Präzision des Spritzgusswerkzeugs (auch als Spritzgussform oder Werkzeug bezeichnet) spielt eine entscheidende Rolle. Der Werkzeugbau erfordert Präzision und hochwertige Materialien – dies ist dank unserem Rapid-Tooling-Verfahren gewährleistet. Eine präzise Fertigung ist wichtig, denn eine sorgfältige Gestaltung des Werkzeugs, einschließlich der Formhohlräume und Kühlsysteme beeinflusst die Endqualität Ihrer Teile erheblich.

Prozessparameter:

Die Einstellung der Spritzgussmaschine und die Kontrolle der Prozessparameter sind von großer Bedeutung. Dazu gehören Einspritzgeschwindigkeit, Druck, Temperatur und Kühlzeiten. Das richtige Set-up gewährleistet, dass das geschmolzene Material gleichmäßig in die Form eingespritzt wird und dass die Teile korrekt abkühlen, um Verzüge oder Verformungen zu minimieren.

Insgesamt ist die Genauigkeit und Präzision von Spritzgussteilen das Ergebnis einer sorgfältigen Planung, Materialauswahl, Werkzeugherstellung, Prozesskontrolle und Fertigung. Es erfordert Fachwissen und Erfahrung, um diese Faktoren effektiv zu optimieren und sicherzustellen, dass die hergestellten Teile den gewünschten Spezifikationen entsprechen.

Die Lebensdauer eines Spritzgusswerkzeugs aus Aluminium kann stark variieren und hängt von mehreren Faktoren ab, einschließlich:

- Materialqualität: Die Qualität des verwendeten Aluminiums beim Werkzeugbau beeinflusst die Haltbarkeit. Hochwertige Aluminiumlegierungen können längere Lebensdauern bieten.

- Kunststoff-Material: Der eingespritzte Kunststoff kann die Lebensdauer beeinflussen, da einige Materialien abrasiver sind als andere.

- Produktionsbedingungen: Betriebsfaktoren wie Temperatur, Druck und Zykluszeit können die Werkzeugbeanspruchung beeinflussen.

- Werkzeug-Design: Ein sorgfältig konstruiertes Werkzeug mit geeigneten Geometrien und Kühlungssystemen kann die Lebensdauer erhöhen.

- Wartung und Pflege: Regelmäßige Wartung, Reinigung und Instandhaltung sind entscheidend für die Lebensdauer des Werkzeugs.

Generell können Spritzgussformen aus Aluminium, abhängig von den genannten Faktoren, bis zu einigen hunderttausend Zyklen halten. Bei höheren Produktionsanforderungen oder anspruchsvolleren Materialien könnte die Verwendung von Werkzeugen aus härteren Materialien wie Stahl in Erwägung gezogen werden, um längere Lebensdauern zu erreichen.

Die Kosten eines Spritzgussteils variieren je nach Faktoren:

- Material: Die Wahl des Kunststoffs beeinflusst die Kosten erheblich – Hochleistungsmaterialien sind oft teurer.

- Größe und Komplexität: Größere und komplexere Kunststoffspritzgussteile erfordern möglicherweise aufwendigere Werkzeuge und längere Zykluszeiten, was die Kosten erhöht.

- Stückzahl: Die benötigte Stückzahl beeinflusst die Werkzeugkosten und die Wirtschaftlichkeit der Produktion. Massenproduktion kann die Kosten pro Stück senken.

- Toleranzen und Oberflächen: Engere Toleranzen und spezielle Oberflächenanforderungen können die Kosten erhöhen.

- Design: Ein optimiertes Design für den Spritzgussprozess kann die Kosten senken.

- Werkzeugkosten: Die Herstellung des Spritzgusswerkzeugs ist eine einmalige Investition, die sich auf die Stückkosten auswirkt.

- Qualitätskontrolle: Die Einhaltung von Qualitätsstandards kann zusätzliche Kosten verursachen.

Da diese Faktoren stark variieren, ist es schwer für uns, einen genauen Preis ohne spezifische Informationen anzugeben. Schreiben Sie uns daher gerne eine E-Mail, um eine genaue Kostenschätzung basierend auf den individuellen Anforderungen Ihres Bauteils zu erhalten.

Effizienz durch Automation

H2: SPRITZGUSS KLEINSERIEN UND PROTOTYPEN BEI HANSEMOLD

Der Prozess des Spritzgusses hat sich als eine der effizientesten Methoden zur Herstellung von Bauteilen aus Kunststoff etabliert. Wenn es um die Produktion von Kleinserien geht, bietet der Spritzguss klare Vorteile. Hier sind einige der wichtigsten Aspekte, die diese Technologie in der Kleinserienentwicklung bei Hansemold so wertvoll machen:

- Präzision und Konsistenz:

Spritzguss ermöglicht eine hohe Präzision bei der Form der Teile, was insbesondere bei Prototypen und Kleinserien von großer Bedeutung ist. Die Konsistenz der produzierten Teile gewährleistet eine genaue Bewertung der Design und Funktionalitätsaspekte. - Flexibilität:

Die Vielseitigkeit des Spritzgusses erlaubt es, eine breite Palette von Formen und Größen herzustellen. Dies ist von unschätzbarem Wert, wenn Unternehmen Prototypen erstellen und Kleinserienproduktionen für verschiedene Produkte oder Modelle benötigen. - Schnelle Produktion:

Der Spritzgussprozess ermöglicht relativ kurze Zykluszeiten, was die Herstellung von Prototypen und Kleinserien beschleunigt. Dies ist besonders vorteilhaft, wenn die Markteinführung schnell sein soll oder Design-Anpassungen erforderlich sind. - Wirtschaftliche Vorteile:

Der Einsatz von Spritzguss Kleinserien reduziert die Kosten pro Einheit, da die Produktionskosten aufgrund der automatisierten Abläufe und effizienten Materialnutzung niedrig gehalten werden können.

Die Rolle Von Prototypen und Spritzguss Kleinserien in der Produktentwicklung

Prototypen und Spritzgusskleinserien spielen eine entscheidende Rolle in der Produktentwicklung. Protovtypen ermöglichen es, Design-Konzepte zu überprüfen, Funktionen zu testen und Designfehler frühzeitig zu erkennen. Sie beschleunigen den Entwicklungsprozess und reduzieren die Kosten, da Änderungen am Design in der Anfangsphase kostengünstiger sind.

Spritzgusskleinserien ermöglichen es zudem, realistische Produktmuster in kleinem Maßstab zu produzieren. Dies ist besonders nützlich für Marktforschung, Präsentationen und Tests, bevor die eigentliche Serienproduktion beginnt. Sie tragen dazu bei, das Risiko von Fehlinvestitionen zu minimieren und die Produktqualität zu verbessern. Insgesamt sind Prototypen und Kleinserien unverzichtbare Werkzeuge für die effiziente und erfolgreiche Produktentwicklung.

Sie benötigen Spritzguss Kleinserien aus Original Material?

Kontaktieren Sie uns gerne damit wir Ihnen ein Angebot machen können.